氢氧化钙在 PVC 稳定剂中的应用及核心注意事项

一、 核心应用价值(为什么 PVC 稳定剂要加氢氧化钙)

中和 PVC 降解产生的酸性物质,延缓劣化

PVC 加工(高温熔融)和长期使用中,会发生脱氯化氢(HCl)降解,产生的酸性物质会加速 PVC 进一步分解,出现发黄、变脆、开裂。氢氧化钙是强碱性物质,可快速中和 HCl,反应式:Ca (OH)₂+2HCl=CaCl₂+2H₂O,从根源阻断酸性催化降解,延长制品寿命。

协同主稳定剂,提升稳定效果、降低成本

PVC 主稳定剂(如钙锌稳定剂、铅盐稳定剂)成本较高,氢氧化钙可与其形成协同效应:

搭配钙锌稳定剂:补充钙源,提升耐热性和耐候性,减少主稳定剂添加量(可降 10%-20%),大幅降低配方成本;

搭配铅盐稳定剂:中和体系酸性,避免铅盐被酸分解失效,提升铅盐稳定效率,减少铅污染风险。

改善 PVC 加工性能,提升制品力学指标

适量添加氢氧化钙可调节 PVC 熔体黏度,避免加工时粘模、析出;同时能提升制品的刚性、耐冲击性,尤其适配管材、型材等结构类 PVC 制品。

二、 适配 PVC 制品场景(精准落地,避免用错场景)

| 制品类型 | 是否适配 | 添加量(占 PVC 树脂质量) | 核心作用 |

|---|---|---|---|

| PVC 硬质管材(给水管、排水管) | ✅ 首选适配 | 0.3%-0.8% | 中和酸性、提升耐热、防开裂 |

| PVC 型材(门窗、护栏) | ✅ 适配 | 0.2%-0.6% | 协同钙锌稳定剂,降本 + 耐候 |

| PVC 软制品(软管、薄膜、密封条) | ❗ 谨慎适配 | 0.1%-0.3% | 少量中和酸性,过量易变硬 |

| PVC 电线电缆料 | ✅ 适配 | 0.4%-0.7% | 耐热 + 防酸性腐蚀,提升绝缘性 |

| PVC 发泡制品(发泡板、踢脚线) | ✅ 适配 | 0.2%-0.5% | 中和发泡剂残留酸性,避免发泡不均 |

三、 关键注意事项(实操避坑,直接对标生产)

(一) 原料选型注意事项(源头把控,避免先天缺陷)

严控纯度:氢氧化钙有效含量≥95%,杂质(碳酸钙、氧化钙、重金属)≤3%。

碳酸钙杂质过高:会降低中和活性,导致 PVC 发黄;

氧化钙杂质过高:遇水易放热,加工时易导致 PVC 熔体起泡、制品出现针孔;

重金属(铅、镉)≤0.001%,适配环保要求(如 ROHS、REACH 标准)。

白度≥90%:避免影响 PVC 制品外观,尤其浅色、白色制品,白度不足会导致制品发灰。

细度控制:200-400 目为宜,过细(>600 目)易团聚,分散不均;过粗(<100 目)会划伤 PVC 熔体,制品出现颗粒感、表面粗糙。

含水率≤0.5%:含水率过高,加工时会产生水汽,导致 PVC 制品起泡、分层,需提前烘干(烘干温度 80-100℃,时间 2-3h)。

(二) 配方添加注意事项(精准把控,不浪费不失效)

严控添加量,宁少勿多

过量危害:① 碱性过强,与 PVC 主稳定剂(如钙锌)反应,降低稳定效果;② 软制品变硬,失去柔韧性;③ 加工时易析出,粘模、制品表面起霜;

精准原则:先按最低量添加(如硬质管材先加 0.3%),根据耐热测试结果逐步微调,最多不超过 0.8%。

搭配顺序有讲究,避免失效

正确顺序:PVC 树脂 → 氢氧化钙 → 润滑剂 → 主稳定剂 → 其他助剂(填充、增塑剂);

禁忌:氢氧化钙不能先与增塑剂(如 DOP、DOTP)混合,会发生皂化反应,导致增塑剂失效,制品变硬。

必须搭配润滑剂,防止粘模

氢氧化钙碱性强,易与 PVC 熔体粘连,需搭配硬脂酸(0.1%-0.3%)或硬脂酸钙(0.2%-0.4%),提升润滑性,避免加工时粘螺杆、粘模。

(三) 加工工艺注意事项(生产环节避坑)

混合温度控制:高速混合时,温度≤110℃,避免氢氧化钙受热分解(分解温度>580℃,但高温易团聚),混合时间 8-12min,确保分散均匀。

成型温度适配:加工温度比常规 PVC 配方低 3-5℃,避免因氢氧化钙中和放热,导致 PVC 提前降解发黄;例如 PVC 管材挤出温度,常规 170-185℃,加氢氧化钙后控制在 165-180℃。

避免与酸性助剂混用

严禁与酸性助剂(如硬脂酸锌过量、磷酸酯类增塑剂)搭配,酸性助剂会中和氢氧化钙,完全抵消其稳定作用,导致 PVC 快速降解。

(四) 质量检测注意事项(成品把控,避免次品)

耐热性测试:成品放置在 150℃烘箱中,观察 1h 内是否发黄,不发黄即为合格(氢氧化钙添加达标);若发黄,需补加 0.1%-0.2% 氢氧化钙或主稳定剂。

析出测试:成品放置在 25℃、湿度 60% 环境中,72h 后观察表面是否起霜,无析出即为合格;若析出,需减少氢氧化钙添加量,增加润滑剂。

力学测试:硬质制品需检测拉伸强度、弯曲强度,若强度下降,需调整添加量(过量会降低韧性)。

四、 与同类助剂(碳酸钙、氧化镁)对比(选型不踩雷)

与碳酸钙对比:碳酸钙是填充剂,无中和酸性、稳定作用,仅降成本;氢氧化钙是功能性助剂,核心是稳定,少量添加即可见效,不能用碳酸钙替代。

与氧化镁对比:氧化镁中和酸性能力弱于氢氧化钙,且价格更高;氢氧化钙性价比更高,中和速度更快,更适配 PVC 加工场景,仅在高耐候要求制品中,可少量搭配氧化镁(氢氧化钙:氧化镁 = 3:1)。

五、 环保合规注意事项(适配政策,避免违规)

氢氧化钙本身无重金属、无卤,符合环保要求,可替代部分含铅稳定剂,助力 PVC 制品达标 ROHS、REACH、国标 GB/T 5836 等标准。

生产时需做好粉尘防护:氢氧化钙粉末易扬尘,长期接触会刺激呼吸道,车间需安装除尘设备,操作人员佩戴防尘口罩。

废料处理:加工废料可回收再利用,无需特殊处理,不会造成污染。

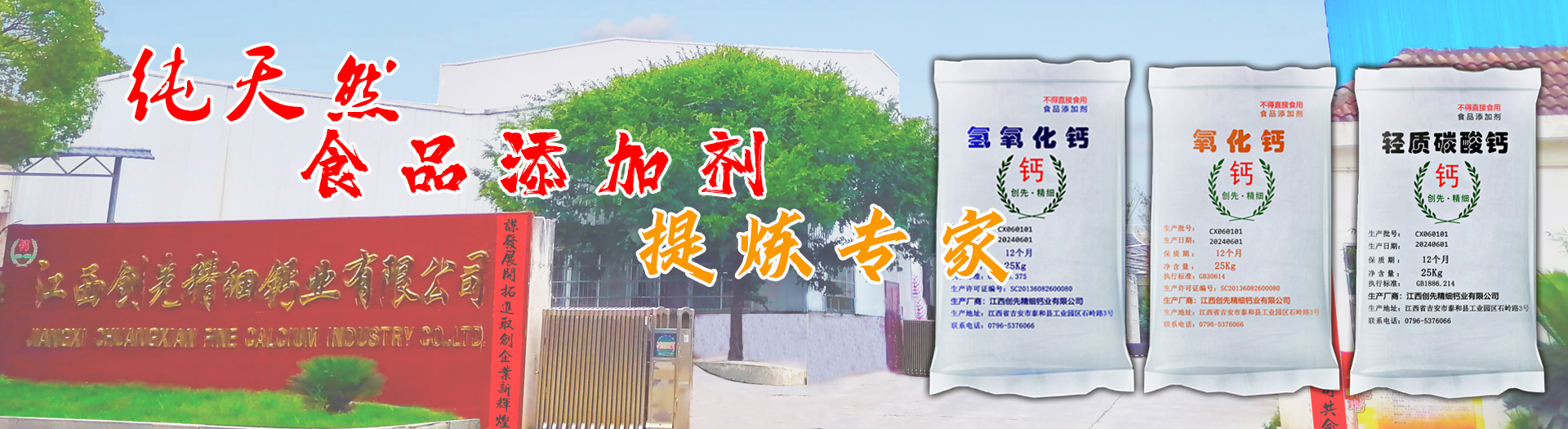

江西创先精细钙业有限公司

联系电话:18770601456

Copyright © 2025 江西创先精细钙业有限公司 ICP备案号:赣ICP备19014091号-3